Nowy IntelliADJUST™ – najlepsza kontrola jakości butelek PET na linii produkcyjnej z automatyczną regulacją

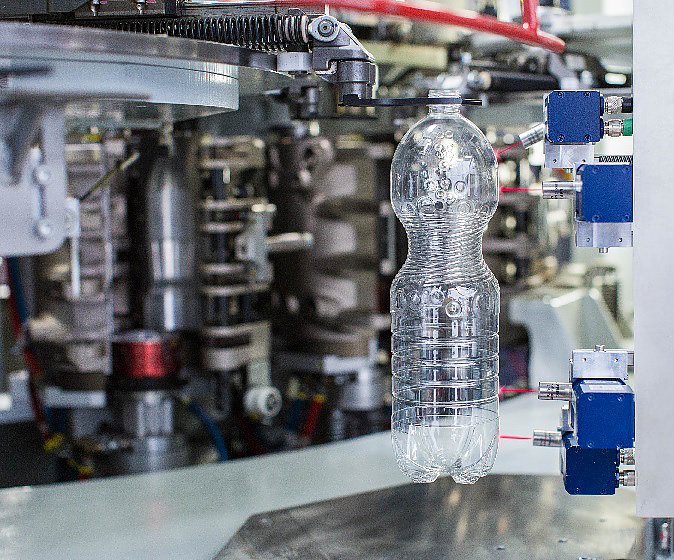

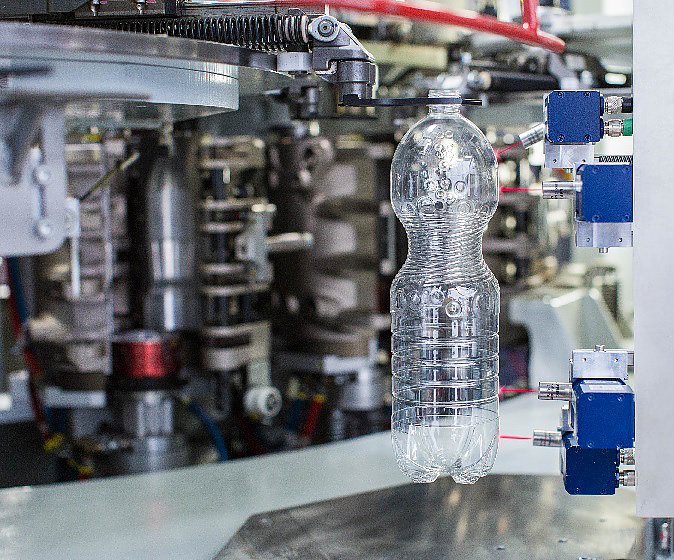

Sidel, lider innowacyjnych rozwiązań w zakresie opakowań PET, wprowadza na rynek najnowszą technologię kontroli jakości butelek PET. IntelliADJUST™ ma na celu wspieranie zdolności klientów do produkcji butelek PET stale spełniających wysokie normy.

Inteligentny system kontroli rozdmuchu butelek oferuje wysoką wydajność i łatwą w użyciu technologię, która pozwala klientom utrzymywać wysoką jakość butelek, oraz wspiera produkcję butelek zawierających PET pochodzący z recyklingu (rPET).

IntelliADJUST™ to opatentowane rozwiązanie firmy Sidel, które gwarantuje stałą jakość i wysoką wydajność. Działa w systemie „zamkniętej pętli” wykorzystując technologię czujników interferometrycznych i zapewnia idealną dystrybucję materiału, co skutkuje wysokim współczynnikiem jednolitości produkcji butelek PET – również tych wykonanych z PET pochodzącego z recyklingu.

Umożliwia także utrzymanie stałej jakości butelek niezależnie od zmiennych czynników podczas produkcji, takich jak sposób przechowywania preform, temperatura w warsztacie i wilgotność względna. Autonomiczna kontrola butelek na linii i cyfrowe dostosowania procesu w czasie rzeczywistym zapewniają doskonałą dystrybucję materiału. Dzięki zastosowaniu tego nie wymagającego specjalistycznej wiedzy rozwiązania wpływ zmiennych warunków produkcji i specyfiki żywicy PET na jakość butelek zostaje znacznie zmniejszony.

Dodanie pakietu oprogramowania Evo-ON firmy Sidel oferuje agregację danych o sprzęcie i dynamiczne funkcje analityczne umożliwiające prowadzenie analiz historycznych oraz analiz w czasie rzeczywistym – przez całą dobę, 7 dni w tygodniu – tworząc prawdziwie inteligentny system liniowy.

Stéphane Menard, Menedżer produktu ds. rozdmuchu w firmie Sidel, wyjaśnia, że IntelliADJUST™ mierzy grubość butelki na linii, analizuje i dostosowuje parametry, aby zapewnić stałą jakość:

„To łatwe w użyciu rozwiązanie rozdmuchowe maksymalizuje liczbę butelek przeznaczonych do sprzedaży dzięki zapewnieniu niezmiennie wysokiego współczynnika kontroli jakości. IntelliADJUST™ kompensuje wszelkie odchylenia na linii produkcyjnej wykorzystując algorytmy do identyfikacji zmierzonych odchyleń grubości i automatycznie koryguje parametry ogrzewania i rozdmuchu, aby zapewnić stałą jakość – bez jakichkolwiek przerw w pracy linii”.

Zwrot ku opakowaniom o niskim śladzie węglowym

Proces formowania z rozdmuchem staje się coraz istotniejszy w miarę ciągłego dążenia do zminimalizowania masy i zwiększenia zawartości rPET w branży.

IntelliADJUST™ jest w 100% niezawodny w przypadku szerokiej gamy preform PET – w tym półprzezroczystych, nieprzezroczystych, kolorowych (innych niż TiO2), pierwotnych i zawierających do 100% rPET. W szczególności pomaga tym klientom, którzy chcą wprowadzić u siebie rPET – ponieważ istnieje wiele źródeł, z których można pozyskać ten materiał, co skutkuje zwiększoną zmiennością jego właściwości. System jest w stanie zapewnić idealną dystrybucję materiału w butelce, nawet pomimo ryzyka zmienności żywicy.

Nowa technologia Sidel oferuje swoim klientom możliwość pełnej optymalizacji śladu węglowego ich opakowań PET, nie tylko poprzez umożliwienie większego wykorzystania materiałów pochodzących z recyklingu, ale także poprzez wspieranie redukcji masy – a wszystko to przy stabilnej jakości wszystkich butelek.

Inteligentna technologia czujników zapewniająca precyzyjne pomiary i udoskonalony proces produkcyjny

IntelliADJUST™ reguluje główne parametry procesu rozdmuchu i podgrzewania w celu uniknięcia nierównomiernego rozłożenia materiału, a jego zaawansowana funkcjonalność pomiarowa zapewnia także niezmiennie wysoką jakość butelek.

Sidel wykorzystuje w tym procesie produkcyjnym wieloletnie doświadczenie w zakresie opakowań PET, zrozumienie odpowiednich punktów kontroli butelki oraz pomiarów zapewniających najlepszą możliwą dystrybucję materiału.

Działając w ramach zamkniętej pętli poddanej stałemu procesowi kontroli i regulacji, IntelliADJUST™ wykonuje bardzo precyzyjne pomiary grubości ścianek w najbardziej reprezentatywnych punktach każdej butelki, wykorzystując do tego cztery czujniki interferometryczne oparte na odbitym świetle podczerwonym.

Cztery czujniki umieszczone na kole przenoszącym butelki można regulować w trzech osiach (X, Y i Z).

Może pracować z prędkością do 90 000 butelek na godzinę – w sposób ciągły porównując wyniki pomiarów grubości z oczekiwanym rozkładem materiału i automatycznie dostosowując proces w przypadku stwierdzenia odchyleń.

Najlepsza kontrola jakości butelek na linii, wspierająca łatwy w użyciu i nie wymagający specjalistycznej wiedzy sprzęt

Choć IntelliADJUST™ oferuje zaawansowane możliwości, jest łatwy w obsłudze i niezawodny. Wszystkie parametry IntelliADJUST™ są bezpośrednio zintegrowane z ustawieniami maszyny dla każdej osobnej receptury jednostki magazynowej (SKU). Dlatego ten niewymagający kalibracji system umożliwia natychmiastowe uruchomienie linii po przezbrojeniu, automatycznie dostosowując położenie czujnika i procesy do każdej receptury. Jego wysoka dokładność ogranicza konieczność przeprowadzania dodatkowych ręcznych kontroli laboratoryjnych.